Редукторы и мотор-редукторы. Элементы конструкций

Зубчатые колеса и шестерни

Наиболее перспективны зубчатые колеса с зубьями высокой твердости (HRC 56—63), прошедшие финишную обработку, однако в практике достаточно широко распространены передачи с улучшенными колесами (НВ 241—285), например зубчатые колеса с зацеплением Новикова, которые используют в крупных редукторах (межосевое расстояние тихоходной ступени aWT >315 мм). Материал колес— стали 40Х, 40ХН ГОСТ 4543—71 (HB 241—285); шестерен или вал-шестерен— сталь 40ХН2МА ГОСТ 4543—71; твердость после улучшения HB 269— 302. При межосевом расстоянии aw > 400 мм колеса изготовляют бандажирован-ными. Материал ступицы — сталь 45Л-П ГОСТ 977—75. В редукторах с межосевым расстоянием тихоходной ступени aWT <315 мм зубья колес имеют эвольвентный профиль, колеса изготовляются либо из стали 25ХГМ ГОСТ 4543—71 с последующей нитроцементацией, либо из стали 20ХН2МА с последующей цементацией и шлифовкой. Зубчатые колеса могут изготовляться также из стали 40ХН2МА с азотированием. Шестерни выполняются заодно с валом (вал-шестерни) при передаточном числе пары и > 3,15, при меньших значениях и шестерни насаживаются на вал. Цельное зубчатое колесо состоит из трех конструктивных элементов: зубчатого обода, диска и ступицы. Заготовку такого колеса получают штамповкой. В оптимальной конструкции зубчатого колеса обод и ступица симметричны относительно диска. Отношение длины ступицы к диаметру отверстия берут не менее 1,0. Бандажированное колесо состоит из тех же конструктивных элементов, что и цельное, но на обод напрессовывают зубчатый бандаж, который имеет дополнительное крепление винтами или болтами.

Детали планетарного редуктора

Зубчатый венец планетарного редуктора запрессовывают в корпус и дополнительно крепят штифтами или стопорными винтами. Шестерни планетарных редукторов, в которых радиус расположения сателлитов не превышает 63 мм, изготовляют из стали 40ХН2МА, сателлиты — из стали 40Х с последующим азотированием, а зубчатые венцы — из стали 45 ГОСТ 1050—74 с последующим улучшением. В планетарных редукторах, радиус расположения сателлитов которых больше или равен 80 мм, шестерни и сателлиты изготовляют из стали 25ХГМ ГОСТ 4543—71 и подвергают нитроцементации, зубчатые венцы — из стали 40Х с улучшением.

Детали червячного редуктора

Червячные валы выполняют из сталей по ГОСТ 4543—71 — 18ХГТ, 20Х с цементацией рабочих поверхностей витков и шеек вала под манжеты (твердость этих поверхностей HRC 56—63 и HRC 58—62 соответственно) и из стали 40Х с закалкой (твердость рабочих поверхностей HRC 50—55; остальных — HB 229—269). После термообработки рабочие поверхности витков червячных валов шлифуют и полируют. Венцы червячных колес отливают из оловянной бронзы БрОЮФ 1 ГОСТ 613—79 непосредственной заливкой или напрессовыванием на ступицу. Материал ступицы — сталь 45Л-Н. Напрессованные венцы дополнительно крепят болтами или заклепками.

Детали волнового редуктора

Гибкое колесо волнового редуктора состоит из гибкого венца и дна. Материал венца и дна — кованая сталь ЗОХГСА ГОСТ 4543—71 (твердостью HB 285—320 и HB 269—302 соответственно). Гибкий венец и дно могут быть соединены с помощью аргонной сварки. Тихоходный вал передает вращательное движение колесу через шлицевое соединение. Гибкое колесо выполняют также из цельнотянутой заготовки.

Валы и оси

Валы и оси. Валы редукторов и мотор-редукторов можно разделить на быстроходные (входные), промежуточные (в многоступенчатых редукторах) и тихоходные (выходные). Быстроходный и промежуточный валы, как правило, являются вал-шестернями, поэтому изготовляют их из тех же сталей, что и зубчатые колеса. Валы с насадными зубчатыми колесами изготовляют из улучшенной стали 45 ГОСТ 1050—74 с твердостью HB 255—285 и 40Х (НВ 269—302). Быстроходные и тихоходные валы на участках, контактирующих с уплотнительными манжетами, должны иметь твердость HRC > 30. В зависимости от варианта сборки редуктора быстроходный и тихоходный валы могут быть одно- или двухконцевыми. В последнее время широкое распространение получили навесные редукторы и мотор-редукторы. Их выходной вал выполняется полым со шлицевым отверстием или канавкой под шпонку. Такой вал соединяется непосредственно с входным валом приводимой машины. Тихоходные валы планетарных редукторов и мотор-редукторов, как правило, изготовляют заодно с водилом последней ступени из литой заготовки (высокопрочный чугун и сталь) или поковки; может быть использована и сварная конструкция.

Подшипниковые узлы

В подшипниковых узлах современных редукторов используют подшипники качения — чаще всего конические роликоподшипники,

воспринимающие значительные радиальные и осевые нагрузки при относительно небольших размерах. Однако использование шариковых подшипников предпочтительнее,

так как эти подшипники не требуют регулировки осевого зазора. Для прямозубых сателлитов планетарных редукторов наиболее подходящими являются сферические

роликовые одно- и двухрядные подшипники, обеспечивающие самоустановку сателлитов с выравниванием нагрузки вдоль зуба.

Червячные валы устанавливают на конических роликоподшипниках с большим углом конуса. Такие подшипники способны воспринимать значительные осевые нагрузки.

Червячные валы редукторов с межосевым расстоянием 200 мм и более устанавливают на двух конических роликоподшипниках с большим углом конуса — в одной опоре

(обычно выходной конец вала) и шариковом подшипнике — в другой. В конструкции подшипниковых опор предусматривается возможность регулировки осевого зазора

конических роликоподшипников. В подшипниковых узлах используют крышки двух видов: привертные и закладные. Закладные крышки применяют только в редукторах с

разъемными корпусами (оси валов лежат в плоскости разъема), привертные — с любыми корпусами. Примером конструкции типовых подшипниковых узлов могут служить

подшипниковые узлы редукторов типов Ц2У-160.

Регулировка осевых зазоров конических роликоподшипников в узлах с приверт-ными крышками осуществляется набором металлических прокладок,

помещаемых под фланец крышки, в узлах с закладными крышками — специальными винтами со стопорным устройством.

В планетарных редукторах с прямозубыми колесами в качестве опор водил и центральных шестерен применяются шариковые подшипники как более дешевые и

не требующие регулировки. Для уплотнения выходных концов валов рекомендуется использовать уплотнительные манжеты по ГОСТ 8752-79 в привертных крышках и

лабиринтное уплотнение — в закладных.

Шпоночные, шлицевые и бесшпоночные соединения

В редукторах общемашиностроительного применения для соединения с валами колес, муфт и других деталей чаще всего применяют шпонки. Шпоночные соединения выполняются в соответствии с требованиями ГОСТ 23360—78. Шлицевые соединения в редукторах общемашиностроительного применения используют в отдельных случаях, например в червячных редукторах типа 2Ч, Ч, в которых шлицевым выполняется отверстие полого тихоходного вала. Бесшпоночное соединение с гарантированным натягом относится к перспективным. Оно все шире применяется в редукторах общемашиностроительного применения, так как технологически проще шпоночного, обеспечивают необходимую прочность и точность монтажа зубчатого колеса. Однако применение бесшпоночного соединения в приводах грузоподъемных машин требует согласования с Заказчиком.

Корпусные детали редукторов

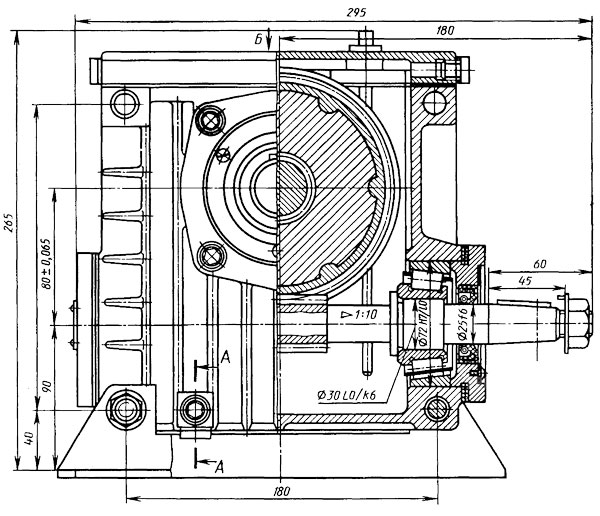

Корпусные детали редукторов выполняются литыми. Материалом для них чаще всего служит чугун СЧ 15 ГОСТ 1412—79. Корпуса редукторов с межосевым расстоянием тихоходной ступени до 160 мм могут быть отлиты из алюминиевого сплава АЛ 11. Для получения алюминиевых отливок используют металлические формы, что обеспечивает хорошее качество литья, минимальные припуски на обработку и достаточно высокую прочность изделия. Наиболее распространена для цилиндрических редукторов конструкция корпусных деталей с разъемом по плоскости, в которой лежат продольные оси валов. Форму корпуса и крышки образуют вертикальные, горизонтальные и наклонные (на крышке) поверхности с минимальным числом дополнительных элементов: карманов для фундаментных болтов, строповочных «ушек», полок для болтов и штифтов, соединяющих крышку и корпус, а также бобышек под подшипниковые узлы, смотровые окна, отверстия для заливки и слива масла или его принудительной подачи, маслоуказатели и отдушины. Для создания необходимой жесткости внутренняя поверхность стенок корпуса (иногда и крышки) редуктора снабжается ребрами жесткости, а присоединительные поверхности корпуса и крышки изготовляют в виде достаточно широких горизонтальных полок, которые пересекаются с поверхностями бобышек подшипниковых узлов. Ребра жесткости соединяют бобышки с боковыми поверхностями и днищем корпуса. Днище корпуса выполняется с уклоном в сторону сливного отверстия или двухскатным с уклоном к оси симметрии (для полного слива масла). Корпуса редукторов с межосевым расстоянием тихоходной ступени aWT < 250 мм имеют четыре отверстия под фундаментные болты, при ат > 250 мм — шесть отверстий. Количество болтов, стягивающих крышку и корпус, определяют расчетом. У корпусов соосных цилиндрических редукторов и мотор-редукторов , у которых оси отверстий под валы горизонтальны, но расположены в одной вертикальной плоскости, плоскость разъема вертикальна. Примером такой конструкции может служить корпус мотор-редуктора 1МЦ2С, снабженный лапами с отверстиями для фундаментных болтов и грузовым винтом для строповки. На передней стенке корпуса расположены крышки подшипниковых узлов; сзади полость корпуса закрыта литым щитом , на котором в мотор-редукторах устанавливают электродвигатель, в редукторах — узел быстроходного вала, задние подшипники тихоходного и промежуточного валов, маслоуказатель, сливную пробку. Горизонтальный разъем корпусных деталей уплотняется пастой «Герметик», вертикальный — прокладкой из картона или паронита. Характерной особенностью корпусов с вертикальной плоскостью разъема является некруглый контур разъема корпуса и щита, которые фиксируются между собой штифтами, причем отверстия под штифты используются в качестве базы при расточке отверстий под подшипники. Корпусные детали — корпус, щит и фланец — планетарных редукторов с вертикальным разъемом сопрягаются по посадке с помощью буртиков и расточек, уплотняются прокладками и стягиваются болтами. У одноступенчатых планетарных редукторов щит отсутствует, задний подшипник водила устанавливается непосредственно во фланце.