Испытания редукторов и мотор-редукторов

Как и любой вид машиностроительной продукции, редукторы подвергают испытаниям на всех стадиях постановки изделия на производство. При разработке технического задания и технического проекта, а при необходимости и на более поздних стадиях освоения проводят исследовательские испытания узлов и редуктора в целом. Для контроля качества изготовления опытных образцов, установочных серий и изделий серийного производства отдел технического контроля (OTK) предприятия-изготовителя выполняет приемо-сдаточные испытания. Опытные образцы редукторов (мотор-редукторов) подвергают предварительным и приемочным испытаниям, по результатам которых изделия рекомендуют или не рекомендуют для серийного производства, а также производят корректировку конструкторской Документации с присвоением ей литеры «О». Редукторы установочной серии подвергают эксплуатационным испытаниям, по результатам которых принимают решение о серийном производстве и корректировке технической документации с присвоением ей литеры «А» или дооснащения технологического процесса изготовления и выпуске дополнительной серии изделий по документации с литерой «О1» («02» и т. д.). Серийно изготовляемые редукторы подвергают периодическим, аттестационным и типовым испытаниям. Виды испытаний определяют ГОСТ 16504—81 и ГОСТ 15.001—73.

ПРИЕМО-СДАТОЧНЫЕ ИСПЫТАНИЯ

Приемо-сдаточные испытания являются окончательной операцией в технологическом цикле изготовления редукторов (мотор-редукторов) и проводятся OTK на стендах, установленных рядом с конвейером сборки. Стенды должны быть оборудованы устройствами для заправки редукторов маслом и сбора сливаемого масла, быстросъемным нагружающим устройством, приборами для замера уровня шума и частоты вращения валов. Приемо-сдаточным испытаниям подвергают каждый изготовленный редуктор. Испытываемый редуктор устанавливают на стенде, заполняют маслом, количество и марка которого указаны в паспорте. Рекомендуется совмещать процесс приемо-сдаточных испытаний и процесс внутренней консервации редуктора. В этом случае тип масла и количество присадки «Акор» указывают в технических условиях или специальной инструкции. Редуктор испытывают без нагрузки и под нагрузкой. Время проведения испытаний и величина нагрузки указаны в технических условиях на редукторы конкретных типов. Обычно время испытания без нагрузки составляет 2—3 мин (при вращении в одну и другую сторону), под нагрузкой — 15—30 мин и определяется необходимостью

-

проконтролировать следующие параметры:

- уровень шума (для червячных редукторов не определяют);

- пятно контакта (проверяется преимущественно у червячных редукторов и редукторов с передачами типа Новикова);

- передаточное отношение для редукторов или частоту вращения вала для мотор-редукторов;

- течь масла в местах соединений и через уплотнения.

Если в процессе испытаний обнаружены дефекты, их устраняют, и испытания повторяются в полном объеме. Результаты повторных испытаний являются окончательными. На этом первый цикл приемо-сдаточных испытаний заканчивается, масло из редуктора сливают и редуктор отправляют на окраску, после которой OTK проверяет: внешний вид лакокрасочных покрытий, консервацию изделия, комплектность поставки.

При положительных результатах приемо-сдаточных испытаний на изделие заполняют свидетельство о приемке, входящее в состав паспорта. Другим видам испытаний подвергают только те редукторы, которые выдержали приемо-сдаточные испытания.

ПРЕДВАРИТЕЛЬНЫЕ И ПРИЕМОЧНЫЕ ИСПЫТАНИЯ ОПЫТНОГО ОБРАЗЦА

Наиболее сложны и включают большой объем работ предварительные и приемочные испытания опытного образца. По программе этого вида испытаний не реже одного раза в три года проводят и периодические испытания серийной продукции, цель которых проверить соответствие параметров готового изделия указанным в технической документации. Если в конструкцию изделия или в технологию его изготовления вносят изменения, влияющие на конечные параметры редуктора, то в целях оценки эффективности и целесообразности этих изменений по отдельным разделам программы приемочных испытаний и с учетом характера внесенных изменений проводят типовые испытания продукции.

Аттестационные испытания проводятся для оценки качества изделий при их аттестации на категории качества. Однако при аттестации могут быть использованы результаты приемочных или периодических испытаний·

Редукторы (мотор-редукторы), подвергаемые испытаниям, должны проверяться и приниматься OTK в соответствии с рабочими чертежами и техническими условиями; покупные изделия должны подвергаться входному контролю на соответствие их стандартам или технической документации предприятия-изготовителя.

Перед проведением предварительных испытаний на основные детали опытных образцов редукторов (корпусные детали, зубчатые колеса, вал-шестерни, валы, крышки с расточками под подшипники) должны быть составлены паспорта контрольной проверки, в которые вносят результаты контроля размеров и взаимного расположения основных посадочных поверхностей и элементов зубчатого зацепления. Паспорта на детали, твердость которых оговаривается, должны содержать данные по фактической твердости и отметку о соблюдении режима термообработки. Химический состав материала валов, червячных и зубчатых пар должен подтверждаться сертификатом, а при его отсутствии — химическим анализом материала, проведенным при обработке указанных деталей.

-

В процессе испытаний проверяют и определяют следующие параметры редукторов (мотор-редукторов):

- крутящий момент,

- консольную нагрузку на выходных валах,

- передаточное отношение (частоту вращения выходного вала для мотор-редуктора),

- температуру масла,

- коэффициент полезного действия,

- уровень шума,

- удельную материалоемкость,

- работоспособность при кратковременных двукратных перегрузках (только для редукторов),

- девяностопроцентный ресурс передач и подшипников,

- температуру корпуса,

- устойчивость к воздействию климатических факторов.

Кроме того в ходе испытаний проверяют эффективность принятого способа смазывания и отсутствие течи масла в местах соединений и уплотнений, оценивают работоспособность подшипниковых узлов, прочность валов, шпоночных и резьбовых соединений и других нагруженных деталей. В зависимости от типа редуктора, его конструктивного исполнения, передаваемой им мощности и крутящего момента на тихоходном валу при испытаниях используют стенды различной конструкции с замкнутым или открытым потоком мощности.

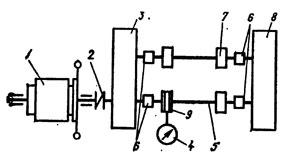

Рис. 1. Стенд для испытаний редукторов по замкнутому потоку мощности:

Рис. 1. Стенд для испытаний редукторов по замкнутому потоку мощности:

1 — баланс-мотор; 2 и 7 — муфты; 3 и 5 — редукторы; 4 — динамометр; 5 — торсионный вал;

6 — устройство для задания и контроля консольных нагрузок; 9 — муфта нагружения

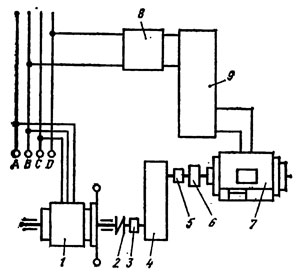

Рис. 2. Стенд для испытания цилиндрических редукторов по открытому потоку мощности:

Рис. 2. Стенд для испытания цилиндрических редукторов по открытому потоку мощности:

1 — баланс-мотор; 2 и 7 — муфты; 3 и 5 — редукторы; 4 — динамометр; 5 — торсионный вал;

6 — устройство для задания и контроля консольных нагрузок; 9 — муфта нагружения

Рис. 3. Стенд для испытания червячных редукторов по открытому потоку мощности:

Рис. 3. Стенд для испытания червячных редукторов по открытому потоку мощности:

1 — баланс-мотор; 2 и 4 — муфты; 3 — редуктор; 5 — тормоз типа ПТМ; 6 — выпрямитель; 7 — стабилизатор напряжения; 8 — устройство для задания и контроля консольной нагрузки

На рис. 1 представлена схема стенда для испытания редукторов по замкнутому потоку мощности,

на рис. 2 и 3— схемы для испытания редукторов по открытому потоку мощности.

Имеются и другие способы нагружения стендов (с неуравновешенной массой, при помощи генератора, за счет незначительной разницы в передаточных отношениях или введения промежуточного вариатора и др.). При любой схеме нагружения конструкция стенда должна обеспечивать возможность измерения и определения всех контролируемых параметров. Перед проведением испытаний, а также после каждой разборки и сборки стенда в ходе испытаний, рекомендуется проводить тарировку нагружающих устройств стенда, которые должны обеспечивать стабильность нагрузки в процессе испытаний (отклонение от стабильности допускается в пределах ±5 %), а также возможность проведения периодического контроля величины нагрузок. В случае применения балансирных двигателей (баланс-моторы) их предварительно уравновешивают на холостом ходу. В целях увеличения точности определения момента балансирного двигателя рекомендуется устанавливать подшипники опор на валу ротора.

При испытаниях на стендах с замкнутым потоком мощности крутящий момент создается закруткой торсионного вала. Величина нагрузки постоянно контролируется специальными устройствами, например, тензорезисторами или ежесуточной тарировкой торсиона. При испытаниях на стендах с открытым потоком мощности величина крутящего момента определяется индикаторным устройством на электромагнитном тормозе типа ПТM или динамометром на тормозах других видов.

Консольная нагрузка на валах создается устройством, с помощью которого нагружается грузом или пружиной через подшипник; контроль величины консольной нагрузки осуществляется взвешиванием груза или динамометром, установленным в систему нагружения. Допускается использование других способов приложения, и контроля консольных нагрузок. Тарировка стенда и методы создания стабильной нагрузки осуществляются ио техдокументации завода—изготовителя стенда.

Техника безопасности

Работа на испытательных стендах должна быть безопасной.

-

Для этого:

- пространство, занимаемое вращающимися частями двигателя, редуктора, муфт и других деталей, должно быть ограждено предохранительными кожухами и перилами;

- двигатели и стенд должны быть заземлены;

- расстояние между стендами, а также между стендом и стенками лаборатории должно быть не менее I м, а проходы не загромождены;

- в процессе испытаний должны соблюдаться действующие правила по технике безопасности для такелажных, слесарных и сварочных работ;

- в процессе испытаний должны соблюдаться действующие правила по технике безопасности 'при работе с электрооборудованием (ГОСТ 12.3.002—75, ГОСТ 12.3.009—76, ГОСТ 12.3.003—75, ГОСТ 12.2.007.1—75, ГОСТ 12.2.007.0-75, ГОСТ 19 523-81);

- возможность безопасного контроля уровня смазки, заливки масла и слива отработанного масла в испытуемых редукторах.

Проведение испытаний.

Пуск стенда осуществляют после его надежного закрепления на станине или фундаменте. Заливку масла, слив отработанного масла и контроль его уровня проводят при полной остановке редуктора (мотор-редуктора). Перед разборкой редуктора (мотор-редуктора) снимают действие всех нагрузок (крутящего момента, консольных нагрузок).

Испытываемый редуктор, мотор-редуктор (например мотор-редуктор NMRV) устанавливают на стенд, обеспечив совмещение соединяемых валов с точностью, установленной нормативно-технической документацией. Контроль осуществляют с помощью линейки и щупов. Червячные универсальные редукторы и мотор-редукторы следует испытывать под нагрузкой в положении «вал червячный под колесом» и «вал червячный над колесом». Начинают испытания червячных одноступенчатых универсальных редукторов и мотор-редукторов с положения «вал червячный под колесом», а червячных двухступенчатых — «вал червячный над колесом» (вторая ступень).

Непосредственно перед испытаниями в редуктор необходимо залить масло, марка которого указана в паспорте; уровень заливки контролировать по маслоуказателю или контрольной пробке.

Испытания проводят по следующей программе:

- Редукторы (мотор-редукторы) испытывают без внутренней расконсервации и обкатки; валы вращаются в одну (любую) сторону при крутящем моменте, радиальной нагрузке и частоте вращения, указанных в технических условиях; режим работы — продолжительный (SI по ГОСТ 183—74). Испытания редукторов при двойных перегрузках проводят по режиму SI, допускается проводить испытания по режиму S4.

-

При предварительных испытаниях с паспортной нагрузкой, если температура масла в корпусе при картерном смазывании

редуктора превысит допустимую, нагрузку необходимо снизить на 10—15 % и продолжать испытания до стабилизации температуры

в пределах допустимой, но не менее 24 ч. Температура считается стабилизировавшейся, если колебания разности температуры

масла в редукторе и окружаю* щей среды не превышают 2 °С за 4 ч. После этого увеличивают нагрузку до паспортной.

Если при этом температура масла снова превысила допустимую, то предыдущую ступень нагружения считать паспортной нагрузкой.

C испытаний снимают образцы, у которых уровень шума превышает допустимый (ОСТ2 Н89-5—79), разность температур масла в корпусе редуктора и окружающего воздуха более 60 °С (для червячных 75 °С), температура масла в корпусе более 80 °С (для червячных 95 0C, а при использовании легированных масел серии ИГП и манжет из резины соответствующей группой 110 °С), имеется течь масла в местах соединений и уплотнений. Во время испытаний следует вести журнал испытаний, в котором фиксируют результаты замеров каждые 2 ч. - Паспортная нагрузка считается подтвержденной, если не менее двух образцов прошли испытания в полном объеме. Если один из испытуемых образцов не выдержал испытания, то проводят испытания еще двух образцов. Результаты повторных испытаний являются окончательными.

- Замену масла производят согласно паспорту на редуктор.

- В процессе испытаний периодически осматривают зацепления через каждые 25 % заданного времени испытаний; в журнале делают отметку об осмотре.

- Продолжительность испытаний цилиндрических, конических, коническо-цилиндрических, планетарных и волновых редукторов (мотор-редукторов) определяют временем, необходимым для достижения базового числа циклов перемены напряжений наиболее нагруженного звена передачи; но продолжительность испытаний не должна быть менее 500 ч.

-

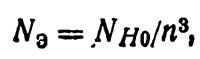

Для сокращения продолжительности испытаний их проводят с нагрузками, превышающими паспортные, при атом эквивалентное число

циклов перемены напряжений определяют по формуле:

При ускоренных испытаниях мотор-редукторов возможна установка более мощных двигателей. - Продолжительность испытания редукторов (мотор-редукторов), имеющих горизонтальное и вертикальное исполнение, определяется временем, необходимым для достижения базового числа циклов, а для вертикального исполнения продолжительность испытания должна быть не менее 100 ч, если редуктор испытан в горизонтальном положении.

- Для трехступенчатых цилиндрических редукторов, у которых зубчатые пары промежуточной и тихоходной ступеней заимствованы из двухступенчатых редукторов, если их работоспособность подтверждена испытаниями базовых типоразмеров, число циклов перемены напряжений принимают по быстроходной ступени.

- Испытания червячных редукторов (мотор-редукторов) проводят в длительном режиме до стабилизаций процесса износа зубьев колеса, позволяющего прогнозировать долговечность передачи, но не менее 600 ч. Для универсальных червячных редукторов испытания проводят по следующей схеме: 500 ч — в положении «вал червячный под колесом», 100 ч — в положении «вал червячный над колесом». Ресурс червячной передачи определяют по темпу изнашивания. Для определения долговечности (ресурса) передачи червячного редуктора необходимо зафиксировать момент завершения приработочного изнашивания и его период. Окончание приработочного изнашивания при паспортной нагрузке соответствует установившейся температуре масла в корпусе и установившемуся значению КПД редуктора. Измерение износа зубьев колеса проводится микрометром или оптическим методом. Допускается измерение износа производить любым другим методом с погрешностью измерения не более 0,005 мм. При измерении износа нарушение взаимного расположения червяка и колеса не допускается.

- Продолжительность испытаний редукторов при перегрузках, в 2 раза превышающих номинальные, в соответствии с ГОСТ 16162—78 составляет 3·100 циклов нагружения быстроходного вала.

При условиях, указанных выше, для редукторов (мотор-редукторов) определяют крутящий момент и консольную нагрузку на выходных валах. Эти параметры считаются подтвержденными, если редукторы выдержали испытания в течение времени, необходимого для реализации числа циклов нагружения, при нагрузках, указанных в технической документации. Параметры считаются неподтвержденными, если за время испытаний вышли из строя зубчатые передачи, валы, подшипники, шпоночные соединения.

Критерием выхода из строя зубчатых передач является одно из следующих повреждений:

- поломка зубьев цилиндрических зубчатых колес,

- поломка гибкого колеса (гибкого подшипника) волновой передачи,

- поломка витков червячного вала,

-

поломка зубьев червячного колеса или появление усталостных трещин на них;

Примечание:

поломка зубьев (витков) может быть признана критерием выхода из строя передачи лишь в том случае, если она не является следствием случайных перегрузок, скрытых или местных дефектов материала, механической и термической обработки; - усталостное выкрашивание рабочих поверхностей зубьев; критерием выхода из строя передачи по усталостному выкрашиванию является поражение свыше 20 % площади рабочей поверхности наиболее пораженного зуба колеса;

- заедание и интенсивный износ рабочих поверхностей зубьев (свыше 1,0 % толщины зуба за время испытания — для цилиндрических редукторов, для волновых передач — 5 % толщины зуба за базовое число циклов, для червячных — 15 % от т за 500 ч);

- пластическая деформация поверхностей зубьев, признаком которой служит появление заусенцев у верцшн зубьев и их увеличение в процессе испытаний.

Определение параметров редукторов

-

Необходимо определить следующие параметрв редутора и мотор-редуктора:

- Передаточное отношение. Фактическое передаточное отношение определяют расчетом или из отношения i = nб/nт.

- Фактическую частоту вращения выходного вала мотор-редуктора находят в процессе испытаний с точностью ±1 %.

- Температура масла. Для измерения температуры масла в отверстие маслосливной пробки устанавливают штуцер термопары или термометр (ГОСТ 9177—74) с пределом измерений 0—150 °С. Допускается установка указанных приборов в других местах редукторов, а также измерение температуры масла другими способами с точностью ±2 °С. Максимальная температура масла в корпусе редуктора (мотор-редуктора) допускается не более 80 °С (для червячных 95 °С, а при использовании легированных масел серии ИГП—110°С).

- Коэффициент полезного действия определяют без приложения консольных нагрузок. При определении КПД редуктора необходимо обеспечить устойчивый режим его работы после приработки рабочих поверхностей зубьев. Для увеличения точности определения КПД моменты измеряют непосредственно на быстроходном и тихоходном валах с точностью не ниже 0,5 и 1,0 % соответственно. При измерении КПД редукторов (мотор-редукторов), передающих крутящий момент до 100 Н-м, рекомендуется учитывать также дополнительные потери в нагружающем и приводном устройствах.